Балансировка рабочих колес и шкивов нагнетателей. Отличие статической и динамической балансировки деталей, их назначение. Технология балансировки якорей. Грузики для балансировки колес

Для уравновешивания любой вращающейся детали необходимо, чтобы ее центр тяжести лежал на оси вращения, а центробежные моменты инерции были равны нулю. Несовпадение центра тяжести детали с осью вращения принято называть статической неуравновешенностью, а неравенство нулю центробежных моментов инерции - динамической неуравновешенностью.

4.1 Статическая балансировка деталей

Статическая неуравновешенность легко обнаруживается при установке детали опорными шейками на параллели или ролики. Обычно статической балансировке подвергаются детали, у которых диаметральные размеры намного превышают длину по оси вращения (маховики, диски, шкивы, рабочие колеса и т.п.), так как в этом случае динамической составляющей можно пренебречь.

При статической балансировке установкой пробных грузиков определяют места и величину дисбаланса. Неуравновешенность устраняют удалением эквивалентного количества материала с детали или установкой корректирующих грузов. Излишний материал у массивных деталей (маховики) удаляют сверлением или фрезерованием, а у тонкостенных (шкивы, диски, роторы) - эксцентрическим точением или шлифованием.

После устранения дисбаланса производят повторную (контрольную) балансировку. При превышении остаточного дисбаланса допустимой по техническим требованиям величины балансировку повторяют

4.2 Динамическая балансировка деталей

Динамической балансировке подвергают работающие при высоких скоростях вращающиеся детали или узлы в сборе, у которых длина по оси вращения превышает диаметральные размеры (например, бильные барабаны зерноуборочных комбайнов или ко ленчатые валы двигателей).

Даже в статически уравновешенной детали может быть неравномерное распределение массы по длине относительно оси, что при значительной частоте вращения создает момент центробежных сил на плече L (см. рисунок 1) и, следовательно, дополнительные нагрузки на опоры и вибрацию.

Неуравновешенность выявляют на специальных балансировочных машинах при вращении детали на рабочих скоростях и устраняют, как и при статической балансировке, только в двух или более плоскостях коррекции, выбираемых в зависимости от конструкции детали.

Динамическая балансировка исключает необходимость выполнения балансировки статической.

Для выполнения динамической балансировки необходимы установки, обеспечивающие вращение детали, контроль действующих при этом на опоры центробежных сил неуравновешенных масс или моментов этих сил, а также выявление плоскости расположения неуравновешенных масс.

Рисунок 1 Приведение действующих на ротор ротор, к двум плоскостям коррекции сил

Этим обстоятельством как раз и пользуются при динамической балансировке деталей. Для балансировки выбирают на детали две плоскости, перпендикулярные к оси вращения и удобные для установки уравновешивающих грузов или удаления части материала детали - так называемые плоскости коррекции. Станок настраивают так, чтобы можно было определить место и величину грузов, которые следует добавить (или удалить) в каждой из плоскостей для полного уравновешивания детали.

Динамическую неуравновешенность выявляют на балансировочных машинах. В ремонтном производстве наибольшее распространение получили электрические балансировочные машины с упругими опорами (см. рисунок 2).

Неуравновешенные массы детали вызывают механические колебания подвижных опор (1). С помощью датчиков (2) эти механические колебания преобразуются в электрические. Причем напряжение электрического тока в датчике прямо пропорционально величине механического колебания опоры, т.е. неуравновешенности. В измерительном устройстве (3) ток усиливается и прочитывается на миллиамперметре (4) в виде показаний дисбаланса.

Рисунок 2 Схема машины для динамической балансировки коленчатых валов:

1 - подвижные опоры (люльки); 2 - датчик колебаний; 3 блок усиления и измерения; 4 - миллиамперметр; 5 - лампа стробоскопа; 6 - электродвигатель; 7 - лимб стробоскопа; 8 - лимб отсчета угла поворота вала.

Угловое расположение неуравновешенных масс определяется стробоскопическим устройством. Стробоскопическая лампа управляется напряжением датчика колебаний, причем каждый раз, когда вектор неуравновешенных масс проходит горизонтальную плоскость с лицевой стороны станка, лампа (5) вспыхивает и отсвечивает определенную цифру на лимбе стробоскопа (8). Из-за стробоскопического эффекта цифры на лимбе кажутся неподвижными.

Статической балансировкой

называют совмещение центра тяжести детали с её геометрической осью вращения. Это достигают снятием металла с тяжёлой части детали, или добавлением его путём наплавки на её лёгкую часть.

Статической балансировке подвергают маховики, крылатки насосов, зубчатые колёса и шестерни зубчатых передач дизельных установок и т.д.

Вращение деталей с неуравновешенной массой приводит к появлению центробежной силы или пары сил, которые и вызывают вибрацию механизма при его работе. Центробежная сила возникает при условии, что центр тяжести детали не совпадает с её осью вращения.

Схема действия центробежной силы при смещении центра тяжести:

Неуравновешенная центробежная сила создаёт на подшипниках дополнительные нагрузки, величина которых может быть определена по формулам:

где Р1,Р2 — дополнительные нагрузки на подшипниках;

а, в — расстояние от плоскости действия силы С соответственно до левого и правого подшипников, мм;

l — расстояние между осями подшипников, мм.

Величину центробежной силы можно определить через массу детали и величину смещения центра тяжести детали относительно оси её вращения по формуле:

где G — масса детали, кг;

q — ускорение силы тяжести (9,81 м/с2);

w — угловая скорость (w = п на n / 30, где n — частота вращения, мин - 1);

r — расстояние от центра тяжести до оси вращения детали, м.

Например, центр тяжести «0» вращающегося диска массой 30 кг с частотой вращения 3000 мин - 1 смещён от центра оси на величину r = 1 мм. Тогда неуравновешенную центробежную силу получаем:

то есть нагрузка на ось в 10 раз превышает массу самой детали. Из этого следует, что даже незначительное смещение центра тяжести может вызвать большие дополнительные нагрузки на подшипники.

Статическую балансировку производят на специальных стендах. Основными деталями стенда являются ножи (призмы), валики или подшипники качения, на которых устанавливают балансируемую деталь на оправке. Ножи, валики или подшипники размещают в одной горизонтальной плоскости.

Статическую балансировку деталей, работающих при частоте вращения до 1000 мин - 1, производят в один этап, а деталей, работающих при большей частоте вращения, — в два этапа.

На первом этапе деталь уравновешивают до безразличного её состояния, то есть такого состояния, при котором деталь останавливается в любом положении. Это достигают путём определения положения тяжелой точки, а затем с противоположной стороны подбирают и крепят уравновешивающий груз. В качестве уравновешивающего груза используют кусок пластилина, замазки, мастики и т.д.

После уравновешивания детали на её лёгкой стороне взамен временного груза крепят постоянный груз, или с тяжёлой стороны снимают соответствующее количество металла, схема установки временного и постоянного грузов представлена на рисунке:

Схема установки временного (Р1) и постоянного (Р2) грузов:

Б — тяжёлая точка.

Иногда место установки уравновешивающего временного груза меняют, что сопровождается изменением радиуса его установки и, как следствие, изменением его массы. Величину массы постоянного уравновешивающего груза определяют из уравновешивания моментов:

где Р1 — масса временного груза;

Р2 — масса постоянного груза;

R, r — радиусы установки соответственно временного и постоянного грузов.

Для деталей с частотой вращения до 1000 мин - 1 балансировку на этом заканчивают.

Второй этап балансировки заключается в устранении остаточной неуравновешенности (дисбаланса), оставшейся за счёт инерции детали и наличия трения между оправкой и опорами. Для этого поверхность торца детали делят на шесть-восемь равных частей, нумеруя их.

Диаграмма статической балансировки детали:

а — разметка окружности торца детали и места установки грузов; б — развёртка окружности и кривая балансировки.

Затем деталь с временным грузом устанавливают так, чтобы точка 1 оказалась в горизонтальной плоскости. В этой точке крепят груз, увеличивая его массу до тех пор, пока деталь не выйдет из состояния равновесия (покоя) и не начнёт медленно вращаться. Груз снимают и взвешивают на весах.

В такой же последовательности выполняют работу и для остальных точек детали. Полученные значения массы грузов заносят в таблицу:

Значения массы грузов в точках их установки на детали (r ):

По данным таблицы строят кривую, которая при точном выполнении балансировки должна иметь форму синусоиды. На этой кривой находят точки максимума (А макс) и минимума (А мин).

Точке максимума кривой соответствует легкое место детали, а точке минимума — тяжёлое место детали.

Массу уравновешивающего груза (дисбаланса) определяют по формуле:

Статическая балансировка считается удовлетворительной, если:

где К — масса дисбаланса детали, г;

R — радиус установки временного груза, мм;

G — масса балансируемой детали, кг;

l ст — предельно допустимое смещение центра тяжести детали от оси её вращения, мкм.

Предельно допустимое смещение центра тяжести детали находят по диаграмме предельно допустимых смещений центра тяжести у деталей при статической балансировке.

Диаграмма предельно допустимых смещений центра тяжести деталей при статической балансировке:

1 — для колёс зубчатых редукторов, дисков гидромуфт, гребных винтов с турбоприводом; 2 — гребные винты дизельных установок, маховики, крылатки центробежных насосов и вентиляторов.

Если соблюдается условие уравнения, то процесс балансировки на этом заканчивается и груз дисбаланса на деталь не устанавливают. Если условие уравнения не соблюдается, то полученную массу грузика «К» устанавливают в точке А макс (радиус 2) или снимают в точке А мин (радиус 6).

Качество балансировки деталей проверяют при работе дизеля по его вибрации.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Статическая балансировка рабоч их колес вращающихся механизмов

Каусов М.А.

Аннотация

Надежная и исправная работа вращающихся механизмов зависит от большого числа факторов, таких как: соосность валов агрегата; состояние подшипников, их смазка, посадка на валу и в корпусе; износ корпусов и уплотнений; зазоры в проточной части; выработка сальниковых втулок; радиальный бой и прогиб вала; дисбаланс рабочего колеса и ротора; подвеска трубопроводов; исправность обратных клапанов; состояние рам, фундаментов, анкерных болтов и многое другое. Очень часто упущенный небольшой дефект, как снежный ком тянет за собой другие, а в результате выход оборудования из строя. Только учитывая все факторы, точно своевременно диагностируя их, и соблюдая требования ТУ на ремонт вращающихся механизмов, можно добиться безотказной работы агрегатов, обеспечить заданные рабочие параметры, увеличить межремонтный ресурс, снизить уровень вибрации и шума. Планируется посвятить теме ремонта вращающихся механизмов ряд статей, в которых будут рассмотрены вопросы диагностики, технологии ремонта, модернизации конструкции, требованиям к отремонтированному оборудованию и рационализаторским предложениям по повышению качества и снижению трудоемкости ремонта.

В ремонте насосов, дымососов и вентиляторов трудно переоценить значение точной балансировки механизма. Как удивительно и радостно видеть некогда грохочущую и трясущуюся машину, которую усмирили и успокоили несколько граммов противовеса, заботливо установленные в "нужное место" умелыми руками и светлой головой. Невольно задумываешься о том, что значат граммы металла на радиусе колеса вентилятора и тысячах оборотов в минуту.

Так в чем же причина такой резкой перемены в поведении агрегата?

Дисбаланс

Попробуем представить себе, что вся масса ротора вместе с рабочим колесом сосредоточена в одной точке - центре масс (центре тяжести), но из-за неточности изготовления и неравномерности плотности материала (особенно для чугунных отливок) эта точка смещена на некоторое расстояние от оси вращения (Рисунок №1).

При работе агрегата возникают силы инерции - F, действующие на смещенный центр масс, пропорциональные массе ротора, смещению и квадрату угловой скорости. Они-то и создают переменные нагрузки на опоры R, прогиб ротора и вибрации, приводящие к преждевременному выходу агрегата из строя. Величина равная произведению расстояния от оси до центра масс на массу самого ротора - называется статическим дисбалансом и имеет размерность [г x см].

Статическая балансировка

Задачей статической балансировки является приведение центра масс ротора на ось вращения путем изменения распределения массы.

Наука о балансировке роторов объемна и разнообразна. Существуют способы статической балансировки, динамической балансировки роторов на станках и в собственных подшипниках. Балансируют самые различные ротора от гироскопов и шлифовальных кругов, до роторов турбин и судовых коленчатых валов. Создано множество приспособлений, станков и приборов с применением новейших разработок в области приборостроения и электроники для балансировки разных агрегатов. Что касается агрегатов, работающих в теплоэнергетике, то нормативной документацией по насосам, дымососам и вентиляторам предъявляются требования по статической балансировке рабочих колес и динамической балансировке роторов. Для рабочих колес применима статическая балансировка, т. к. при превышении диаметром колеса его ширины более чем в пять раз, остальные составляющие (моментная и динамическая) малы, и ими можно пренебречь.

Чтобы сбалансировать колесо нужно решить три задачи:

найти то самое "нужное место" - направление, на ко тором расположен центр тяжести;

определить, сколько "заветных грамм" противовеса необходимо и на каком радиусе их расположить;

уравновесить дисбаланс корректировкой массы рабочего колеса.

Приспособления для статической балансировки

Найти место дисбаланса помогают приспособления для статической балансировки. Их возможно изготовить самостоятельно они просты и недороги. Рассмотрим некоторые конструкции.

Простейшим устройством для статической балансировки являются ножи или призмы (Рисунок №2), установленные строго горизонтально и параллельно. Отклонение от горизонта в плоскостях параллельной и перпендикулярной оси колеса, не должно превышать 0,1 мм на 1 м. Средством проверки может служить уровень "Геологоразведка 0,01" или уровень соответствующей точности. Колесо одевается на оправку, имеющую опорные шлифованные шейки (в качестве оправки, можно использовать вал, заранее проверив его точность). Параметры призм из условий прочности и жесткости для колеса массой 100 кг и диаметром шейки оправки d = 80 мм составят: рабочая длинна L = p X d = 250 мм; ширина около 5 мм; высота 50 - 70 мм.

Шейки оправки и рабочие поверхности призм должны быть шлифованными для снижения трения. Призмы необходимо зафиксировать на жестком основании.

Если дать колесу возможность свободно перекатываться по ножам, то после остановки центр масс колеса займет положение не совпадающее с нижней точкой, из-за трения качения. При вращении колеса в противоположную сторону, после остановки оно займет другое положение. Среднее положение нижней точки соответствует истинному положению центра масс устройства (Рисунок №3) для статической балансировки. Они не требуют точной горизонтальной установки как ножи и на диски (ролики) можно устанавливать ротора с разными диаметрами цапф. Точность определения центра масс меньше из-за дополнительного трения в подшипниках качения роликов.

Применяются устройства для статической балансировки роторов в собственных подшипниках. Для снижения трения в них, которое определяет точность балансировки, применяют вибрацию основания или вращение наружных колец опорных подшипников в разные стороны.

Балансировочные весы.

Самым точным и в то же время сложным устройством статической балансировки являются балансировочные весы (Рисунок №4).

Конструкция весов для рабочих колес приведена на рисунке. Колесо устанавливают на оправку по оси шарнира, который может качаться в одной плоскости. При повороте колеса вокруг оси, в различных положениях его уравновешивают противовесом, по величине которого находят место и дисбаланс колеса.

Методы балансировки

Величину дисбаланса или количество граммов корректирующей массы определяют следующими способами:

методом подбора, когда установкой противовеса в точке противоположной центру масс добиваются равновесия колеса в любых положениях;

методом пробной массы - Мп, которую устанавливают под прямым углом к "тяжелой точке", при этом ротор совершит поворот на угол j. Корректирующую массу вычисляют по формуле

Мк = Мп ctg j

или определят по номограмме (Рисунок №5): через точку, соответствующую пробной массе на шкале Мп, и точку, соответствующую углу отклонения от вертикали j, проводят прямую, пересечение которой с осью Мк дает величину корректирующей массы.

В качестве пробной массы можно использовать магниты или пластилин.

Метод кругового обхода

Самым подробным и наиболее точным, но и наиболее трудоемким является метод кругового обхода. Он применим и для тяжелых колес, где большое трение мешает точно определить место дисбаланса. Поверхность ротора делят на двенадцать или более равных частей и последовательно в каждой точке подбирают пробную массу Мп, которая приводит ротор в движение. По полученным данным строят диаграмму (Рисунок №6) зависимости Мп от положения ротора. Максимум кривой соответствует "легкому" месту, куда необходимо установить корректирующую массу

Мк = (Мп max + Мп min)/2.

Способы устранения дисбаланса

После определения места и величины дисбаланса его необходимо устранить. Для вентиляторов и дымососов дисбаланс компенсируется противовесом, который устанавливается на внешней стороне диска рабочего колеса. Чаще всего для крепления груза используют электросварку. Этот же эффект достигается снятием металла в "тяжелом" месте на рабочих колесах насосов (по требованиям ТУ допускается снятие металла на глубину не более 1 мм в секторе не более 1800). При этом корректировку дисбаланса стараются проводить на максимальном радиусе, т. к. с увеличением расстояния от оси, возрастает влияние массы корректируемого металла на равновесие колеса.

Остаточный дисбаланс

После балансировки рабочего колеса из-за погрешностей измерений и неточности устройств сохраняется смещение центра масс, которое называется остаточным статическим дисбалансом. Для рабочих колес вращающихся механизмов нормативная документация задает допустимый остаточный дисбаланс. Например, для колеса сетевого насоса 1Д 1250 - 125 задается остаточный дисбаланс 175 г х см (ТУ 34 - 38 - 20289 - 85).

Сравнение методов балансировки на различных устройствах

Критерием сравнения точности балансировки может служить удельный остаточный дисбаланс. Он равен отношению остаточного дисбаланса к массе ротора (колеса) и измеряется в [мкм]. Удельные остаточные дисбалансы для различных методов статической и динамической балансировки сведены в таблицу №1.

Из всех устройств статической балансировки, весы дают самый точный результат, однако, это устройство самое сложное. Роликовое устройство, хотя и сложнее параллельных призм в изготовлении, но проще в эксплуатации и дает результат не многим хуже.

Основным недостатком статической балансировки является необходимость получения низкого коэффициента трения при больших нагрузках от веса рабочих колес. Повышение точности и эффективности балансировки насосов, дымососов и вентиляторов можно достичь методами динамической балансировки роторов на станках и в собственных подшипниках.

Применение статической балансировки

балансировка вибрация подшипник электродвигатель

Статическая балансировка рабочих колес эффективное средство снижения вибрации, нагрузки на подшипники и повышения долговечности машины. Но она не панацея от всех бед. В насосах типа "К" можно ограничиться статической балансировкой, а для роторов моноблочных насосов "КМ" требуется динамическая, т. к. там возникает взаимное влияние небалансов колеса и ротора электродвигателя. Необходима динамическая балансировка и для роторов электродвигателей, где масса распределена по длине ротора. Для роторов с двумя и более колесами, имеющих массивную соединительную полумуфту (например СЭ 1250 - 140), колеса и муфта балансируются отдельно, а затем ротор в сборе балансируют динамически. В отдельных случаях для обеспечения нормальной работы механизма необходима динамическая балансировка всего агрегата в собственных подшипниках.

Точная статическая балансировка - это необходимая, но иногда не достаточная основа надежной и долговечной работы агрегата.

Размещено на Allbest.ru

Подобные документы

Причины вибрации центробежных машин. Приспособления для проведения статической балансировки. Устранение неуравновешенности ротора (дисбаланса) относительно оси вращения. Определение и устранение скрытого дисбаланса. Расчет момента силы трения качения.

лабораторная работа , добавлен 12.12.2013

Балансировка ротора машин и балансировка гибких роторов как задача оценивания дисбалансов. Условие допустимости одной статической балансировки. Оценивание методом наименьших квадратов. Целевая функция метода наименьших квадратов и численные эксперименты.

дипломная работа , добавлен 18.07.2011

Анализ технологического процесса балансировки, обзор применяемого оборудования и выявление недостатков в работе. Разработка технологического процесса и устройства набора грузиков. Построение структурной и силовой схемы системы управления, выбор датчиков.

дипломная работа , добавлен 14.06.2011

Виды повреждений зубчатых колес и причины их возникновения. Типы поверхностных макроразрушений материала зубьев. Зависимость между твердостью рабочих поверхностей зубьев и характером их повреждений. Расчет нагрузочной способности зубчатых колес.

реферат , добавлен 17.01.2012

Расширение технологических возможностей методов обработки зубчатых колес. Методы обработки лезвийным инструментом. Преимущества зубчатых передач - точность параметров, качество рабочих поверхностей зубьев и механических свойств материала зубчатых колес.

курсовая работа , добавлен 23.02.2009

Характеристика и химический состав низколегированных и углеродистых сталей, применяемых для повышения долговечности рабочих органов машин. Свойства электродных материалов для наплавки. Технология электрошлаковой наплавки зубьев ковшей экскаваторов.

курсовая работа , добавлен 07.05.2014

Понятие и применение фрикционной передачи, ее конструкция, основные преимущества и недостатки, расчетная схема. Определение максимальной величины механического изнашивания на рабочих поверхностях колес открытой фрикционной цилиндрической передачи.

курсовая работа , добавлен 17.11.2010

Сведения о частотных характеристиках деталей. Расчет форм и частот собственных колебаний рабочих лопаток ГТД, методы и средства их измерения. Конструкция и принцип работы устройств для их зажима при контроле ЧСК. Способы снижения вибрационных напряжений.

курсовая работа , добавлен 31.01.2011

Требования предъявляемые зубьям шестерен. Термическая обработка заготовок. Контроль качества цементованных деталей. Деформация зубчатых колес при термической обработке. Методы и средства контроля зубчатых колес. Поточная толкательная печь для цементации.

курсовая работа , добавлен 10.01.2016

Материал для изготовления зубчатых колес, их конструктивные и технологические особенности. Сущность химико-термической обработки зубчатых колес. Погрешности изготовления зубчатых колес. Технологический маршрут обработки цементируемого зубчатого колеса.

Балансировка деталей

К атегория:

Слесарно-механосборочные работы

Балансировка деталей

Неуравновешенность деталей выражается в том, что деталь, например шкив, посаженный на вал, шейки которого свободно вращаются в подшипниках, стремится после вращения остановиться в одном определенном положении. Это указывает на то, что в нижней части шкива сосредоточено большее количество металла, чем в его верхней части, т. е. центр тяжести шкива не совпадает с осью вращения.

Ниже рассмотрен неуравновешенный диск, посаженный на вал, который вращается в подшипниках. Пусть его неуравновешенность относительно оси вращения выражается массой груза Р (темный кружок). Неуравновешенность диска заставляет его останавливаться всегда так, чтобы груз Р занимал самое низкое положение. Если к диску на противоположной стороне и на том же расстоянии от оси, что и темный кру-Жок, прикрепим груз такой же массы (заштрихованный кРУжок), то это уравновесит диск. В этом случае говорят, что Диск уравновешен относительно оси вращения.

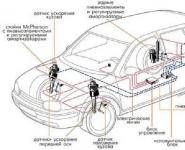

Рис. 1. Схемы определения неуравновешенности деталей: а - короткой, 6 - длинной, в - балансировка шкива на призмах, г - машина для динамической балансировки

Рассмотрим деталь, у которой длина больше диаметра. Если ее уравновесить только относительно оси вращения, то возникает сила, которая стремится повернуть продольную ось детали против часовой стрелки и тем самым дополнительно нагружает подшипники. Чтобы избежать этого, уравновешивающий груз располагают на расстоянии от силы.

Сила, с которой действует неуравновешенная вращающаяся масса, зависит от величины этой неуравновешенной массы, расстояния ее от оси, от квадрата числа оборотов ее. Следовательно, чем выше скорость вращения детали, тем сильнее оказывается ее неуравновешенность.

При значительных скоростях вращения неуравновешенные детали вызывают вибрацию детали и машины в целом, в результате чего подшипники быстро изнашиваются, а в некоторых случаях машина может разрушиться. Поэтому детали машин, вращающиеся с большой скоростью, должны быть тщательно отбалансированы.

Существует два вида балансировки: статическая и динамическая.

Статическая балансировка может уравновешивать деталь относительно ее оси вращения, но не может устранить действие сил, стремящихся повернуть продольную ось изделия. Статическую балансировку производят на ножах или призмах, роликах. Ножи, призмы и ролики должны быть калеными и шлифованными и перед балансировкой выверены на горизонтальность.

Операцию балансировки выполняют следующим образом. На ободе шкива предварительно наносят мелом черту. Вращение шкива повторяют 3 - 4 раза. Если меловая черта будет останавливаться в разных положениях, то это будет указывать на то, что шкив отбалансирован правильно. Если меловая черта каждый раз будет останавливаться в одном положении, то это значит, что часть шкива, находящаяся внизу, тяжелее противоположной. Чтобы устранить это, уменьшают массу тяжелой части высверливанием отверстий или увеличивают массу противоположной части обода шкива, высверлив отверстия, а затем залив их свинцом.

Динамическая балансировка устраняет оба вида неуравновешенности. Динамической балансировке подвергают быстроходные детали со значительным отношением длины к диаметру (роторы турбин, генераторов, электродвигателей, быстровращающиеся шпиндели станков, коленчатые валы автомобильных и авиационных двигателей и т. д.).

Динамическую балансировку производят на специальных станках высококвалифицированные рабочие. При динамической балансировке определяют величину и положение массы, которые нужно приложить к детали или отнять от нее, чтобы деталь оказалась уравновешенной статически и динамически.

Центробежные силы и моменты инерции, вызванные вращением неуравновешенной детали, создают колебательные движения из-за упругой податливости опор. Причем колебания их пропорциональны величине неуравновешенных центробежных сил, действующих на опоры. На этом принципе основана балансировка деталей и сборочных единиц машин.

Динамическая балансировка выполняется на электрических автоматизированных балансировочных станках. Они в интервале 1-2 мин выдают данные: глубину и диаметр сверления, массу грузов, размеры контргрузов и места, где необходимо закрепить и снять грузы. Кроме того, выполняется регистрация колебаний опор, на которых вращается уравновешенная сборочная единица, с точностью до 1 мм.

Маховики, шкивы и различные летали, вращающиеся g большими окружными скоростями, должны быть уравновешенными (отбалансированными), иначе машины, в которые входят эти детали, будут работать с вибрациями. Это отрицательно сказывается на работе механизмов оборудования и машины в целом.

Неуравновешенность деталей возникает из-за неоднородности материала, из которого они изготовляются; отклонений в размерах, допущенных при их изготовлении и ремонте; различных деформаций, полученных в результате термообработки; от различной массы крепежных деталей и т.д. Устранение неуравновешенности (дисбаланса) осуществляется балансировкой, которая является ответственной технологической операцией.

Существуют два способа балансировки: статическая и динамическая. Статическая балансировка - это уравновешивание деталей в неподвижном состоянии на специальных приспособлениях - ножевых направляющих, роликах и др.

Динамическая балансировка, предельно уменьшающая вибрации, производится при быстром вращении детали на специальных станках.

Статической балансировке подвергают ряд деталей (шкивы, кольца, гребные винты и др.) На рис. 1, а изображен диск, центр тяжести которого находится на расстоянии е от геометрического центра О. При вращении образуется неуравновешенная центробежная сила Q.

Опорные заостренные, чисто обработанные и закаленные поверхности ножей выверяют линейкой и уровнем на горизонтальность с точностью 0,05-0,1 мм на длине 1000 мм.

Уравновешиваемую деталь надевают на оправку, концы которой должны быть одинакового, притом возможно меньшего диаметра. Это существенное условие повышения чувствительности балансировки без ущерба для жесткости установки оправки с деталью на ножах. Балансировка состоит в следующем: деталь с оправкой слегка подталкивают и дают ей возможность свободно остановиться, ее более тяжелая часть после остановки всегда займет нижнее положение.

Балансируют деталь одним из двух способов: или облегчают ее тяжелую часть высверливанием или вырубанием из нее лишнего металла, либо утяжеляют диаметрально противоположную часть.

Рис. 1. Схемы балансировки деталей:

а - статическая, б - динамическая

На рис. 1, б дана схема динамической неуравновешенности детали: центр тяжести может находиться далеко от ее середины, в точке А. Тогда при вращении на повышенной скорости масса дисбаланса будет создавать момент, опрокидывающий деталь, образуя вибрации и повышенные нагрузки на подшипнике. Для уравновешивания нужно установить добавочный груз в точке А’ (или высверлить массу дисбаланса в точке А). При этом масса дисбаланса и добавочного груза образуют пару центробежных сил, параллельных, но противоположно направленных - Q и - Q, с плечом L, при котором опрокидывающий момент ликвидируется (уравновешивается).

Динамическую балансировку выполняют на специальных станках. Деталь устанавливают на упругие опоры и присоединяют к приводу. Частоту вращения доводят до такого значения, чтобы система вошла в резонанс, что позволяет заметить область колебаний. Для определения уравновешенной силы закрепляют на детали грузы, подбираемые так, чтобы образовалась противоположная сила и, следовательно, противоположно направленный момент.

При технологической обработке вращающихся деталей (шкивов, зубчатых колес, валов, барабанов и т. д.) трудно получить их полную уравновешенность вследствие неоднородности металла (пустоты, раковины при отливке, некоторые неточности при механической обработке и сборке). Неуравновешенность вращающейся детали выражается в том, что центр тяжести не совпадает с осью вращения. Кроме того, эта ось вращения не является главной центральной осью инерции вращающейся детали. Самый процесс уравновешивания вращающейся детали называют балансировкой. Имеются два вида балансировки - статическая и динамическая .

Чтобы статически уравновесить вращающуюся деталь, надо центр ее тяжести перенести на геометрическую ось вращения. Такой вид уравновешивания называется статической балансировкой.

Рис. 110. Виды статической балансировки :

а - положение трех главных центральных осей; б - пример балансировки; в -установка для статической балансировки: 1, 3 - направляющие, 2 -уравновешиваемая деталь, г - профили направляющих

На рис. 110, а даны положения трех главных центральных осей XX, YY и ZZ. Если центр тяжести S вращающегося тела перенести в точку О пересечения главных центральных осей, то это тело будет находиться в равновесии.

Пусть центр тяжести S диска А удален от оси вращения YY на расстояние l 1 , тогда при вращении диска А появится центральная сила инерции Р и. Эта сила Р и при вращении диска А будет создавать дополнительное давление на вал и на подшипник. При этом давление от силы инерции намного превосходит задаваемые силы, особенно при больших числах оборотов вала.

Неуравновешенность центробежных сил приводит к упругим периодическим колебаниям вала. При больших скоростях эти колебания вала передаются через подшипники и станину на фундамент, который может подвергнуться преждевременному разрушению.

Чтобы уравновесить силу инерции Р и, надо центр тяжести перенести на ось вращения. Это можно осуществить, приложив с противоположной стороны в точке S" силу Р и " :

Объясним это на примерах.

На круглом вращающемся диске (рис. 110, б) закреплена масса m 1 , удаленная от оси вращения на расстояние r 1 . Требуется уравновесить массу m 1 другой массой m 2 , закрепленной с противоположной стороны на расстоянии r 2 . Полное уравновешивание диска произойдет тогда, когда развиваемые массами m 1 и m 2 силы инерции Р и1 и Р и2 будут равны между собой.

Самым простым устройством для статической балансировки являются параллельные стенды. Конструкция их ясна из рис. 110, в. Профили направляющих, по которым перекатывается уравновешиваемая деталь, показаны на рис. 110, г. Чтобы уменьшить коэффициент трения, рабочая часть направляющих должна быть закалена и тщательно отшлифована. Ширину b делают минимальной, чтобы не создавать вмятин на поверхности цапф.

Стенд для балансировки должен быть снабжен комплектом направляющих с различной шириной опорной части.

Направляющие круглого сечения, не имеющие плоской опорной поверхности, используются для деталей массой 40-50 кг. Преимущество круглых направляющих заключается в простоте обработки и в возможности путем поворота их на небольшой угол исключать из зоны контакта поврежденные места.

Для балансировки тяжелых деталей и узлов применяются направляющие квадратного или прямоугольного сечения.

Статическое уравновешивание обычно выполняют на специальных оправках. Для корректирования и уравновешивания массы применяют различные приспособления (рис. 111).

Рис. 111. Приспособление для устранения неуравновешенности подвешиванием к детали металлических грузов

Неуравновешенность устраняется подвешиванием к детали металлических грузов. Линейка 1 с передвижным грузом 2 с помощью струбцины 3 прикрепляется к уравновешиваемой детали 4, а противовес 5 закрепляется отдельно. Статическая балансировка может уравновесить деталь только относительно ее оси вращения, но не может устранить действия сил, стремящихся повернуть продольную ось. Это относится к деталям и узлам, имеющим длину больше диаметра (роторы крупных турбин, турбогенераторов, электродвигателей, быстровращающиеся шпиндели станков, коленчатые валы автомобильных и авиационных двигателей и т. д.).

Чтобы выполнить динамическую балансировку длинного вала, применяют специальные балансировочные машины, на которых определяют центробежную силу, величину эксцентриситета, вес груза для уравновешивающей пары моментов. Работу эту выполняют специалисты-балансировщики.